چطور بفهمیم سنگ شکن نیاز به تعمیر دارد؟

ر در صدای دستگاه است. اگر صدای غیرعادی یا لرزش بیش از حد حس کردید، معمولاً نشان دهندهی ساییدگی بلبرینگها یا لقی در قطعات است. همچنین، کاهش راندمان خردایش یا گیر کردن سنگها در ورودی هم علامت خرابی احتمالی است. همیشه به محض مشاهدهی تغییر عملکرد، دستگاه را متوقف و بررسی کنید تا از خسارت سنگینتر جلوگیری شود.

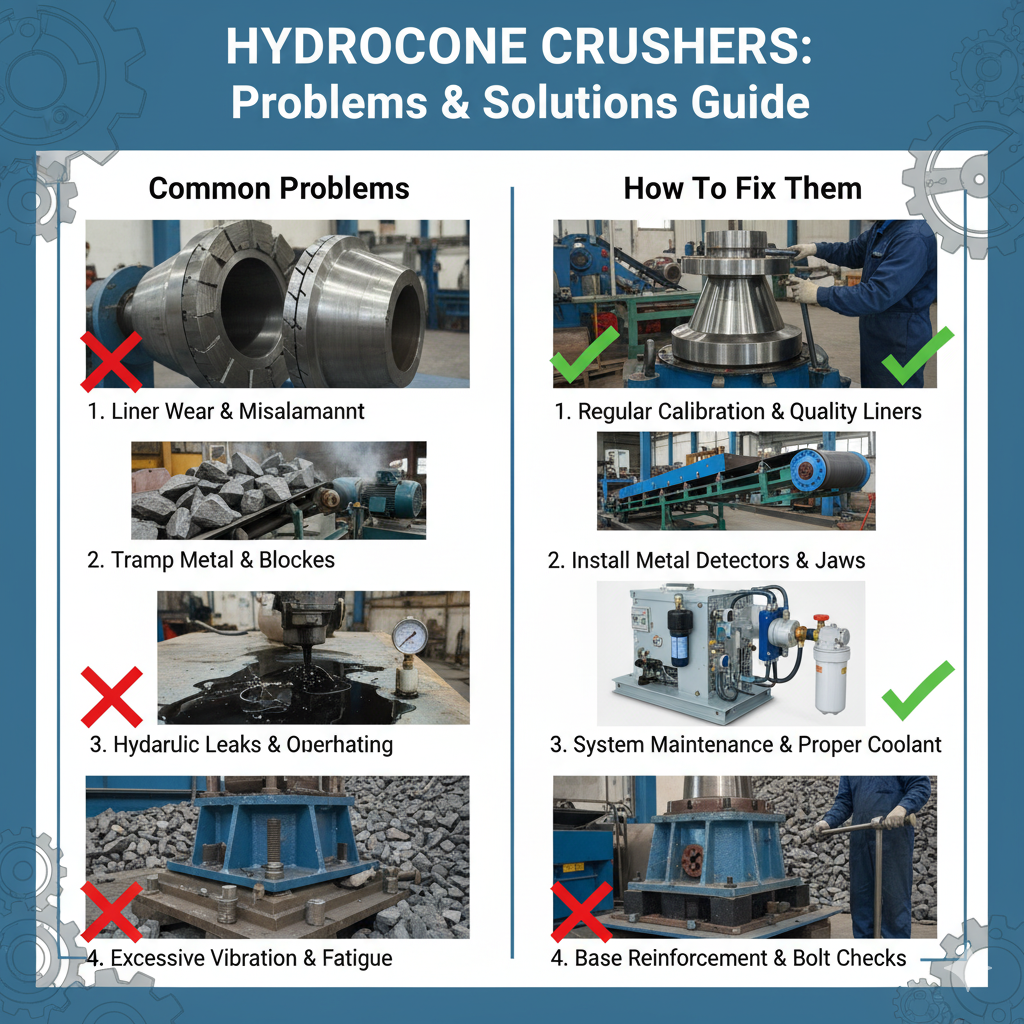

از جمله پرکاربردترین انواع سنگ شکن هیدروکن، سنگ شکن ضربهای و سنگ شکن فکی است که هر کدام دارای ظرفیت و روش خاصی برای خرد کردن سنگها هستند. معمولا قطعات تمامی این دستگاهها را از فولاد، آلیاژ برنج و فولاد منگنزی میسازند تا مقاومت بالایی در برابر ضربات سنگها داشته باشند اما پس از مدتی استفاده، نیاز به تعویض خواهند داشت. در صورتی که دستگاه سنگ شکن خط تولید شما نیاز به تعویض قطعه داشت و یا مشکلی در کارکرد آن مشاهده کردید، بهتر است از همان ابتدا با یک کارشناس تماس حاصل فرمایید تا مشکل دستگاه در کمترین زمان ممکن رفع شود.

مراحل تعمیر سنگ شکن غلتکی

مرحله ۱: آمادهسازی اولیه و ایمنی دستگاه

قبل از هر کاری، باید مطمئن شویم که برق دستگاه قطع شده و محفظه ورودی خالی است. در تعمیر سنگ شکن غلتکی، خطرات شامل فشار بین غلطکها و حرکت ناگهانی آنها است.

کارهایی که باید انجام دهید:

- قطع کامل برق و بررسی سیستم هیدرولیک یا مکانیکی دستگاه

- خالی کردن محفظه ورودی و خروجی

- نصب حفاظها و علامتگذاری محل تعمیر

- آماده کردن ابزار و تجهیزات لازم برای باز کردن غلطکها

مرحله ۲: باز کردن و بررسی غلطکها

غلطکها قلب سنگ شکن هستند و بیشترین تماس با مواد را دارند. سایش یا ترک در سطح غلطکها میتواند باعث کاهش راندمان یا آسیب به شافت شود.

کارهایی که باید انجام دهید:

- جدا کردن غلطکها از شافتها

- بررسی ترک، فرورفتگی یا ساییدگی سطح غلطک

- اندازهگیری قطر غلطک و مقایسه با استاندارد اولیه

- بررسی روان کاری شافتها و یاتاقانها

مرحله ۳: سرویس یا تعویض یاتاقانها و شافتها

در این مرحله، یاتاقانها و شافتها بررسی و سرویس میشوند. مشکل اصلی سنگ شکنهای غلتکی، ساییدگی یاتاقان یا لق شدن شافت است که باعث لرزش و صدمه به غلطکها میشود.

کارهایی که باید انجام دهید:

- تعویض یاتاقانهای فرسوده با نمونه استاندارد

- روان کاری کامل شافتها و بررسی تراز آنها

- کنترل شل بودن پیچها و محکم کاری اتصالات

- بررسی هم ترازی غلطکها قبل از نصب مجدد

مرحله ۴: تنظیم فاصله بین غلطکها و فشار خردایش

یک مرحله مهم در تعمیر غلتکی، تنظیم فاصله بین غلطکها و فشار مناسب است. اگر فاصله خیلی زیاد باشد، خردایش ناقص میشود و اگر فشار بیش از حد باشد، شافت و موتور آسیب میبینند.

کارهایی که باید انجام دهید:

- تنظیم دقیق فاصله بین غلطکها طبق دفترچه سازنده

- بررسی فشار اعمال شده توسط سیستم هیدرولیک یا فنر

- تست دستی حرکت غلطکها بدون مواد

- اطمینان از روان بودن سیستم تنظیم فشار

مرحله ۵: تست عملکرد و راهاندازی تدریجی

در نهایت، قبل از بازگشت دستگاه به خط تولید، باید عملکرد کلی بررسی شود.

کارهایی که باید انجام دهید:

- روشن کردن دستگاه با سرعت کم و بررسی صدا و لرزش

- بررسی خردایش نمونه مواد و روان بودن حرکت غلطکها

- افزایش تدریجی بار تا ظرفیت واقعی

- ثبت یادداشت عملکرد و هر اصلاح مورد نیاز

مراحل تعمیر سنگ شکن فکی

مرحله ۱: باز کردن فکها و بررسی قطعات سایشی

هنگام تعمیر، اولین کاری که همیشه انجام میدهیم این است که فکها و قطعات سایشی را باز کنیم و میزان سایش آنها را بررسی کنیم. تجربه ما نشان داده که اغلب مشکلات کاهش راندمان یا صداهای غیرعادی، ناشی از ساییدگی فکها و بغلبندهاست.

کارهایی که باید انجام دهید:

- باز کردن فک ثابت و متحرک با رعایت ایمنی

- بررسی ترکها، لب پر شدگی یا سایش بیش از حد

- بررسی بغلبندها و شافت اصلی

- یادداشتبرداری از قطعاتی که نیاز به تعویض دارند

مرحله ۲: تعویض یا تعمیر قطعات فرسوده

بعد از شناسایی قطعات آسیب دیده، زمان تعویض یا تعمیر آنهاست. اگر این مرحله درست انجام نشود، مشکلات جزئی بعداً تبدیل به خرابیهای بزرگ میشود.

کارهایی که باید انجام دهید:

- آماده کردن قطعات جایگزین استاندارد

- نصب صحیح فکها، بغلبندها و بلبرینگها

- بررسی یکنواختی فاصله فکها قبل از بسته شدن کامل

- روان کاری قطعات متحرک

مرحله ۳: مونتاژ مجدد و تنظیم دقیق

بعد از عیب یابی، مونتاژ فکها و قطعات اصلی باید با دقت انجام شود. تجربه نشان داده که تنظیم دقیق فاصله بین فکها و زاویه نصب صحیح، مهمترین عامل برای عملکرد روان و کاهش لرزش دستگاه است.

کارهایی که باید انجام دهید:

- نصب مجدد فکها با رعایت تراز و جهت صحیح

- محکمکاری پیچها و اتصالات

- بررسی حرکت آزاد فک متحرک

- اطمینان از تراز بودن شافت و بلبرینگها

مرحله ۴: تست نهایی و راه اندازی فک

قبل از راه اندازی خط تولید، تست نهایی انجام میشود تا مطمئن شویم همه چیز به درستی کار میکند. این مرحله جلوی هرگونه مشکل ناگهانی را میگیرد و به شما اطمینان میدهد که دستگاه آماده تولید است.

کارهایی که باید انجام دهید:

- روشن کردن دستگاه با سرعت کم و بررسی صدا و لرزش

- تست عملکرد فک و روان بودن حرکت

- بررسی پیچها و اتصالات نهایی

- راه اندازی تدریجی با مواد سبک و سپس افزایش بار به ظرفیت واقعی

مراحل تعمیر سنگ شکن کوبیت

مرحله ۱: باز کردن چکشها و بررسی روتور

در تعمیر کوبیت، چکشها و روتور مهمترین بخشها هستند. بسیاری از مشکلات صدای غیرعادی یا خردایش نادرست، ناشی از ساییدگی چکش یا عدم بالانس روتور است.

کارهایی که باید انجام دهید:

- باز کردن چکشها و بررسی طول و سایش آنها

- بررسی روتور برای ترک یا خمیدگی

- بررسی نگهدارندههای چکش و سندان

- یادداشت برداری از قطعاتی که نیاز به تعویض دارند

مرحله ۲: تعویض یا تعمیر چکشها و سندان

بعد از شناسایی قطعات فرسوده، زمان تعمیر یا تعویض آنهاست. استفاده از چکش و سندان استاندارد و نصب صحیح آنها باعث افزایش عمر دستگاه و خردایش یکنواخت میشود.

کارهایی که باید انجام دهید:

- نصب چکشها و سندان با رعایت جهت صحیح

- بررسی تراز و فاصله بین چکش و سندان

- محکم کاری پیچها و اتصالات

- روان کاری نقاط متحرک روتور و نگهدارندهها

مرحله ۳: بالانس و تنظیم روتور

یکی از رایجترین مشکلات این دستگاه، عدم بالانس روتور پس از تعویض چکشها است. عدم بالانس باعث لرزش شدید و آسیب به بلبرینگها و شافت میشود.

کارهایی که باید انجام دهید:

- بررسی تراز روتور و چکشها

- تنظیم فاصله بین چکش و سندان

- اطمینان از حرکت روان روتور بدون برخورد با پوسته

- تست حرکت دستی قبل از روشن کردن دستگاه

مرحله ۴: تست نهایی و راه اندازی

پس از مونتاژ و تنظیم، مرحله آخر تست نهایی عملکرد دستگاه است.

کارهایی که باید انجام دهید:

- روشن کردن دستگاه با سرعت کم و بررسی صدا و لرزش

- بررسی عملکرد خردایش و روان بودن چکشها

- راه اندازی تدریجی با بار سبک و سپس افزایش تدریجی تا ظرفیت واقعی

- ثبت یادداشت از عملکرد دستگاه و انجام اصلاحات لازم

مراحل تعمیر سنگ شکن چکشی

مرحله ۱: باز کردن چکشها و بررسی روتور

در این مرحله، چکشها و روتور به دقت بررسی میشوند. اغلب مشکلات خردایش نادرست یا صدای غیرعادی، ناشی از ساییدگی چکشها یا شل شدن پیچهاست.

کارهایی که باید انجام دهید:

- باز کردن چکشها و بررسی طول و سایش آنها

- بررسی روتور برای ترک یا خمیدگی

- بررسی بلبرینگها و یاتاقانها

- یادداشت برداری از قطعات فرسوده برای تعویض

مرحله ۲: تعویض یا تعمیر چکشها و بلبرینگها

پس از شناسایی قطعات فرسوده، نوبت تعویض چکشها و بلبرینگها است. استفاده از قطعات استاندارد و نصب صحیح باعث عملکرد روان و کاهش لرزش میشود.

کارهایی که باید انجام دهید:

- نصب چکشها با جهت درست و محکم کردن پیچها

- تعویض بلبرینگها و روان کاری یاتاقانها

- بررسی فاصله چکشها با دیوارهها

- تست حرکت دستی قبل از روشن کردن دستگاه

مرحله ۳: تنظیم روتور و فاصله چکشها

یکی از مراحل مهم، تنظیم روتور و فاصله چکشهاست. اگر این کار درست انجام نشود، شاهد لرزش شدید دستگاه و کاهش کیفیت خردایش خواهید بود.

کارهایی که باید انجام دهید:

- بررسی تراز روتور و چکشها

- تنظیم فاصله بین چکشها و پوسته دستگاه

- اطمینان از حرکت روان روتور بدون برخورد

- بررسی تمام پیچها و اتصالات قبل از تست

مرحله ۴: تست نهایی و راهاندازی دستگاه

در نهایت، قبل از شروع تولید، تست نهایی عملکرد دستگاه انجام میشود.

کارهایی که باید انجام دهید:

- روشن کردن دستگاه با سرعت کم و بررسی صدا و لرزش

- بررسی روان بودن چکشها و عملکرد خردایش

- راه اندازی تدریجی با مواد سبک و سپس افزایش بار تا ظرفیت واقعی

ثبت یادداشت عملکرد و انجام اصلاحات لازم

سوالات متداول

1. تعمیر سنگ شکن چقدر زمان میبرد؟

مدت زمان تعمیر به نوع سنگ شکن و شدت آسیب بستگی دارد. به طور معمول، سرویسهای جزئی مثل تعویض چکش، فک یا بلبرینگ، بین ۴ تا ۸ ساعت زمان میبرد. اما در تعمیرات اساسیتر مثل بازسازی کامل روتور یا مخروط هیدروکن، ممکنِ تا ۲ یا ۳ روز کاری هم طول بکشد

2. تفاوت تعمیر سنگ شکن فکی و هیدروکن چیست؟

در سنگ شکن فکی، تمرکز تعمیر بیشتر روی شانه فکها، بغلبندها و شافت اصلی است، چون این قطعات مستقیماً با فشار خردایش درگیر هستند. اما در سنگ شکن هیدروکن، سیستم هیدرولیک و تنظیم فاصله مخروطها اهمیت بالایی دارد و نیازمند دقت و تجهیزات تخصصی است.

3. آیا میتوانیم برخی تعمیرات را خودمان انجام دهیم؟

بله، برخی سرویسهای سبک مثل روغن کاری منظم، سفت کردن پیچها، تعویض چکش یا فکها را میتوانید با رعایت نکات ایمنی انجام دهید. اما تعمیرات تخصصیتر مثل تعویض شافت، بالانس روتور یا تنظیم سیستم هیدرولیک هیدروکن حتماً باید توسط تکنسین مجرب انجام شود.

4. بهترین زمان سرویس دورهای سنگ شکن چه زمانی است؟

بهترین بازهی سرویس بسته به میزان کارکرد دستگاه متفاوت است، اما به طور میانگین:

برای خطوط تولید سنگین: هر ۲ هفته یکبار بازدید فنی انجام شود.

برای خطوط معمولی: هر ۱ ماه یکبار سرویس کامل و بررسی قطعات سایشی.