چگونه خط تولید آسفالت را راه اندازی کنم؟

برای راه اندازی خط تولید آسفالت، ابتدا باید کارهای مربوط به انتخاب مکان مناسب، تأمین تجهیزات استاندارد، اخذ مجوزهای لازم و استخدام نیروی انسانی متخصص را انجام دهید. سپس با نصب و راه اندازی دستگاهها، فرآیندهای تولید را مطابق با استانداردهای ملی و بینالمللی پیش ببرید.

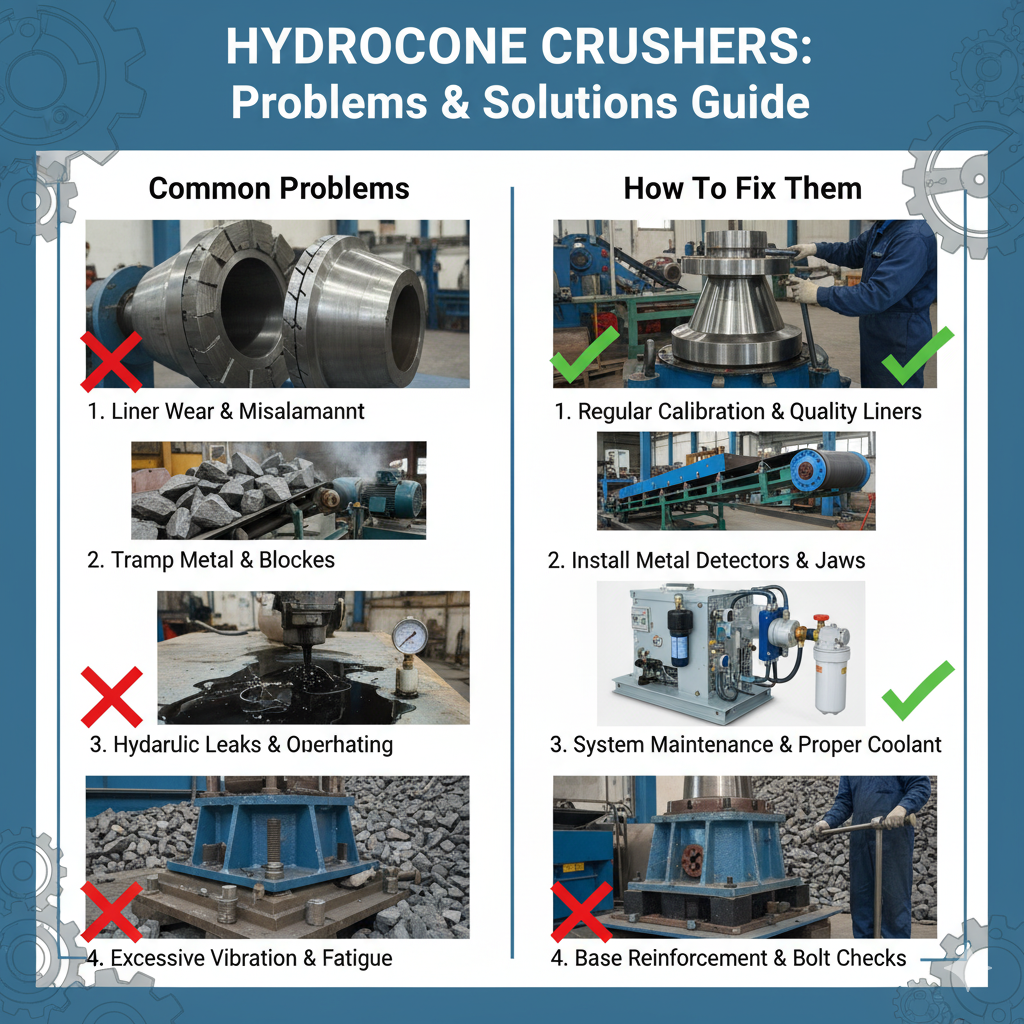

جدول بررسی مراحل تولید آسفالت

مرحله | توضیح مرحله | کارهای عملیاتی |

۱. آمادهسازی مصالح سنگی | در این مرحله، کیفیت و آمادهسازی مصالح سنگی تمرکز اصلی است. سنگها خرد شده، دانهبندی شده و رطوبت اضافیشان گرفته میشود. ناخالصیها و ذرات بزرگ حذف شده تا مصالح آماده ترکیب با قیر شوند. | – ارسال مصالح معدن به کارخانه و بررسی کیفیت اولیه – خردایش سنگها به سایز استاندارد – عبور مصالح از سرندها برای دانهبندی دقیق – خشک کردن مصالح برای حذف رطوبت – جدا کردن ناخالصیها قبل از ورود به خط اختلاط |

۲. اختلاط مصالح با قیر و افزودنیها | مصالح سنگی آماده با قیر گرم ترکیب میشوند. افزودنیها به مخلوط اضافه میشوند تا مقاومت و دوام آسفالت افزایش یابد. کنترل دقیق دما، زمان مخلوط شدن و نسبت مصالح به قیر، کلید تولید آسفالت با کیفیت است. | – گرم کردن قیر در مخازن مخصوص – تزریق قیر به میکسر به صورت یکنواخت – افزودن مواد پلیمری یا ضد آب – تنظیم سرعت و زمان اختلاط برای ترکیب همگن – نمونهبرداری برای کنترل دانهبندی و کیفیت |

۳. ذخیره، حمل و بهرهبرداری آسفالت | آسفالت تولید شده باید در شرایط کنترل شده ذخیره و به محل پروژه منتقل شود. سیلوهای حرارت دار دما را حفظ ده و با حمل صحیح از ریختن یا سرد شدن آسفالت جلوگیری میشود. | – انتقال آسفالت به سیلوها یا مخازن حرارت دار – حفظ دمای آسفالت در محدوده استاندارد – بارگیری در کامیونهای مجهز و کنترل وزن – رعایت نکات ایمنی هنگام حمل – تخلیه آسفالت در محل پروژه و آمادهسازی برای پهن کردن و تراکم |

۴. کنترل کیفیت آسفالت | کیفیت آسفالت تولید شده با آزمایشهای مقاومت، نفوذپذیری، دانهبندی و میزان قیر بررسی میشود. تجهیزات آزمایشگاهی مانند پرسهای مقاومت، الکها و دستگاههای نفوذ قیر استفاده میشوند. این کنترل تضمین میکند آسفالت مطابق استاندارد و با دوام تولید شود. | – نمونهبرداری دورهای از آسفالت تولید شده – انجام آزمایش دانهبندی مصالح – تست میزان قیر و نفوذپذیری – آزمایش مقاومت فشاری و کششی آسفالت – ثبت نتایج و مقایسه با استانداردها |

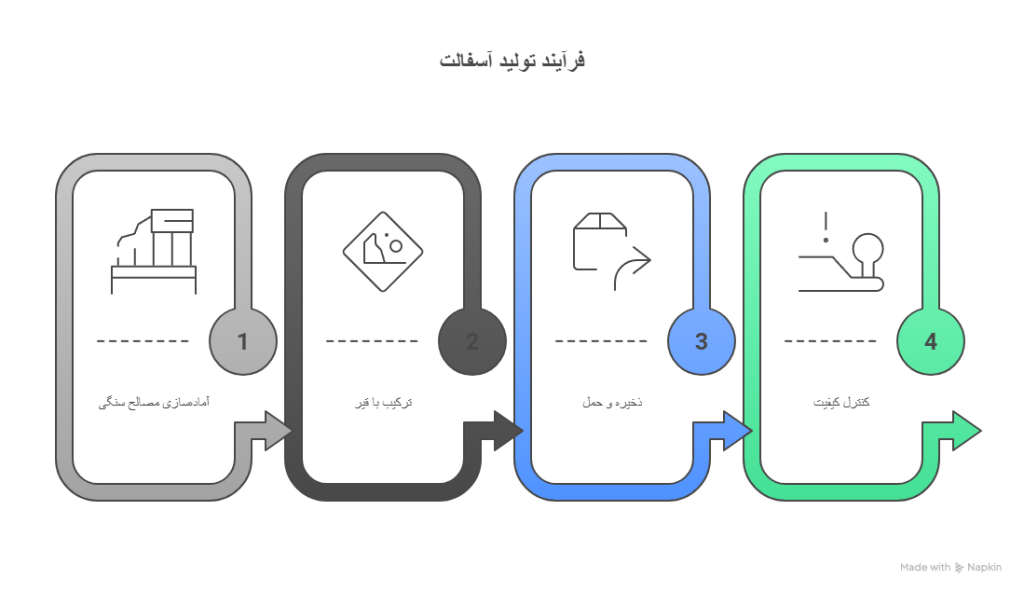

مراحل تولید آسفالت

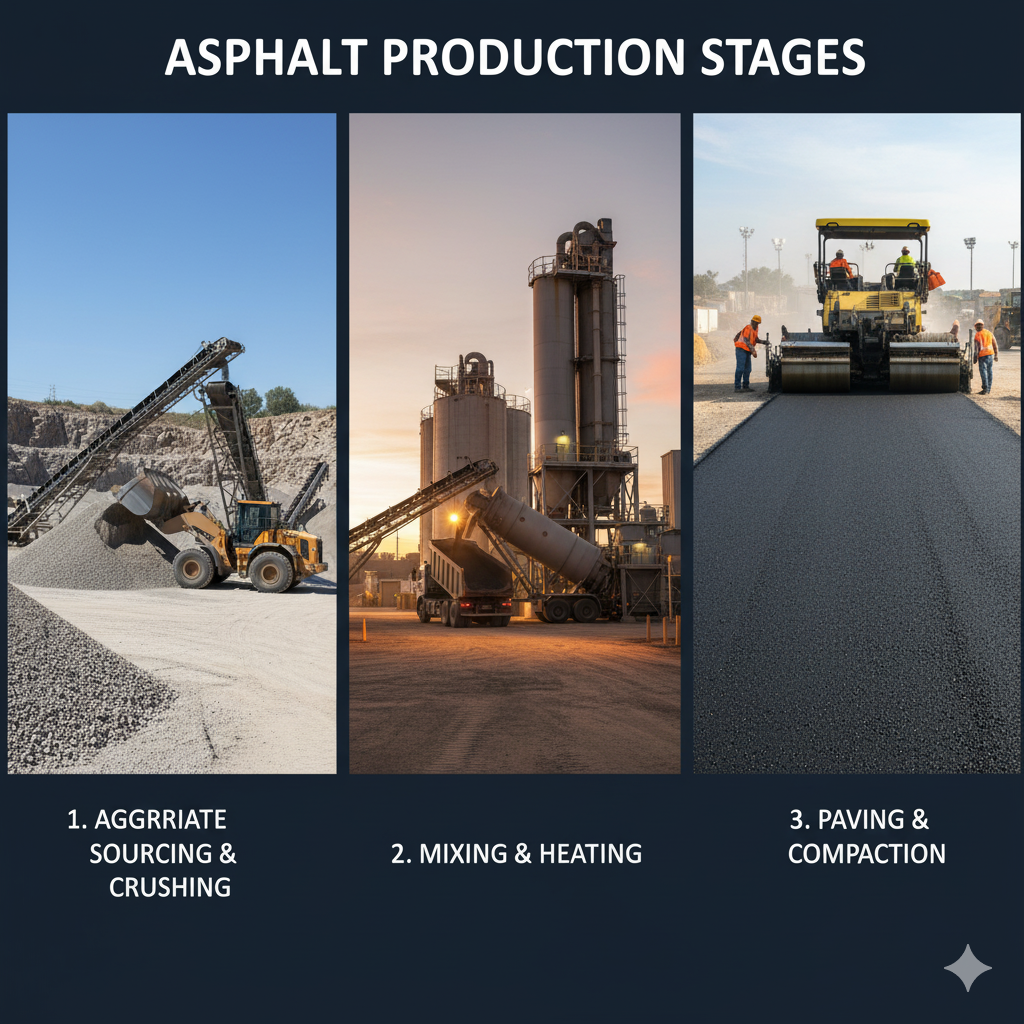

مرحله اول: آمادهسازی مصالح سنگی برای تولید آسفالت

در این مرحله، تمرکز روی کیفیت و آمادهسازی مصالح سنگی است. ابتدا سنگهای استخراج شده از معدن به وسیله سنگ شکن خرد میشود تا اندازه ذرات متناسب با نوع آسفالت مورد نظر باشد. سپس دانهها از نظر سایز و رطوبت کنترل شده و هرگونه ناخالصی حذف میشود. هدف این است که مصالح آماده ترکیب با قیر شده و محصول نهایی با دوام و یکنواخت تولید شود.

کارهای عملیاتی در این مرحله:

- ارسال مصالح معدن به کارخانه و بررسی اولیه کیفیت.

- استفاده از دستگاههای خردایش برای کاهش اندازه سنگها به سایز استاندارد.

- عبور مصالح از الکها و سرندها برای جداسازی دانهبندی دقیق.

- خشک کردن مصالح با استفاده از هیترها یا خشک کنها برای کاهش رطوبت به حد مجاز.

- جمعآوری و جدا کردن ذرات غیرمجاز و ناخالصیها قبل از ورود به سیلو یا خط مخلوط.

مرحله دوم: ترکیب مصالح با قیر و افزودنیها

در مرحله دوم، مصالح سنگی آماده با قیر گرم ترکیب میشود تا آسفالت تولید شود. قیر باید در دمای مشخص گرم شده، یکنواخت روی مصالحی مثل شن و ماسه پخش شود. علاوه بر این، افزودنیها مانند مواد ضد آب یا پلیمری به مخلوط اضافه میشوند تا مقاومت و دوام آسفالت افزایش یابد. کنترل دقیق دما، زمان مخلوط شدن و نسبت مصالح به قیر، کلید تولید آسفالت با کیفیت و طول عمر بالا است.

کارهای عملیاتی در این مرحله:

- گرم کردن قیر در مخازن مخصوص تا دمای استاندارد تولید.

- تزریق قیر به دستگاه مخلوط کن به صورت یکنواخت روی مصالح سنگی.

- افزودن مواد پلیمری یا ضد آب برای افزایش دوام و چسبندگی.

- تنظیم سرعت و زمان مخلوط شدن در میکسر برای رسیدن به ترکیب همگن.

- نمونهبرداری از آسفالت تولید شده برای کنترل دانهبندی و کیفیت قبل از ذخیره یا انتقال.

مرحله سوم: ذخیره و حمل آسفالت تولید شده

پس از ترکیب مصالح با قیر و افزودنیها، آسفالت تولید شده باید در شرایط کنترل شده ذخیره و به محل پروژه منتقل شود. نگهداری موقت در سیلوهای حرارت دار یا مخازن مناسب باعث حفظ دما و کیفیت آسفالت میشود. هنگام بارگیری و حمل با کامیونهای مخصوص، رعایت ایمنی و جلوگیری از سرد شدن یا انسداد در مسیر از اهمیت بالایی برخوردار است.

کارهای عملیاتی در این مرحله:

- انتقال آسفالت از میکسر به سیلوها یا مخازن ذخیره حرارت دار.

- حفظ دمای آسفالت در محدوده استاندارد تا کیفیت محصول حفظ شود.

- بارگیری آسفالت در کامیونهای مجهز و بررسی وزن و حجم بار.

- رعایت نکات ایمنی هنگام حمل و جلوگیری از ریختن یا انسداد مواد.

- تخلیه آسفالت در محل پروژه و آمادهسازی برای پهن کردن و تراکم نهایی.

مرحله چهارم: کنترل کیفیت آسفالت

در این مرحله، کیفیت آسفالت تولید شده با مجموعهای از آزمایشها و بررسیهای فنی ارزیابی میشود. حتما آزمایشهای مقاومت، نفوذپذیری، دانهبندی و میزان قیر اجرا شود تا مطمئن شوید محصول مطابق استاندارد و با دوام است. در این مرحله از تجهیزات آزمایشگاهی مانند دستگاههای تعیین نفوذ قیر، الکها و پرسهای مقاومت فشاری نیز استفاده شود. این کنترلها دوام و عملکرد آسفالت را تضمین میکند.

کارهای عملیاتی در این مرحله:

- نمونه برداری از آسفالت تولید شده به صورت دورهای.

- انجام آزمایش دانهبندی برای بررسی اندازه و درصد هر سایز مصالح.

- تست میزان قیر و نفوذپذیری برای اطمینان از چسبندگی و کیفیت مخلوط.

- آزمایش مقاومت فشاری و کششی آسفالت با استفاده از تجهیزات استاندارد.

- ثبت نتایج و مقایسه با استانداردها برای پذیرش یا اصلاح محصول.

سوالات متداول

1. مراحل تولید آسفالت در کارخانه چیست؟

تولید آسفالت شامل مراحل زیر است:

آماده سازی مصالح: شامل خردایش، دانهبندی و خشک سازی مصالح سنگی.

گرم کردن قیر: ذوب کردن قیر در دمای مناسب.

ترکیب: ترکیب مصالح سنگی گرم با قیر در میکسر.

ذخیره سازی: نگهداری آسفالت تولید شده در سیلوهای حرارت دار.

حمل و اجرا: انتقال آسفالت به محل پروژه و عملیات پخش و تراکم.

2. تجهیزات لازم برای راه اندازی کارخانه آسفالت کدامند؟

برای راه اندازی کارخانه آسفالت، تجهیزات زیر ضروری هستند:

سنگ شکن: برای خردایش سنگها.

سرند: برای دانهبندی مصالح.

خشک کن: برای حذف رطوبت از مصالح.

میکسر: برای اختلاط مصالح با قیر.

سیلو: برای ذخیرهسازی آسفالت تولید شده.

کامیون: برای حمل آسفالت به محل پروژه.

3. هزینه راه اندازی کارخانه آسفالت چقدر است؟

هزینه راه اندازی کارخانه آسفالت به عواملی مانند ظرفیت تولید، نوع تجهیزات، مکان نصب، و هزینههای نیروی انسانی بستگی دارد. برای برآورد دقیقتر، با کارشناسان نوین ماسه ساز تماس بگیرید.

4. عمر مفید آسفالت تولید شده چقدر است؟

عمر مفید آسفالت تولید شده معمولاً بین ۱۵ تا ۲۰ سال است. این مدت زمان به شرایط جوی، ترافیک عبوری و کیفیت اجرای عملیات پخش و تراکم بستگی دارد.