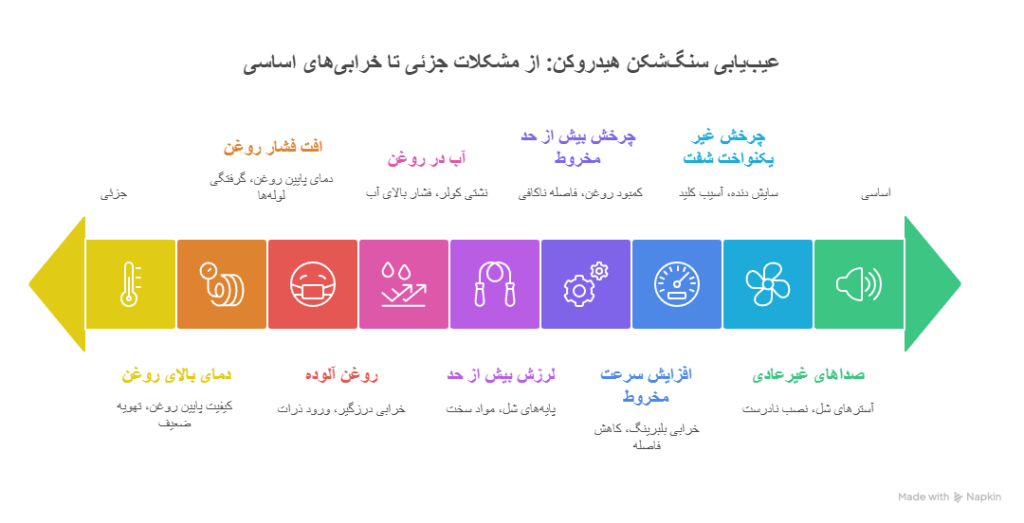

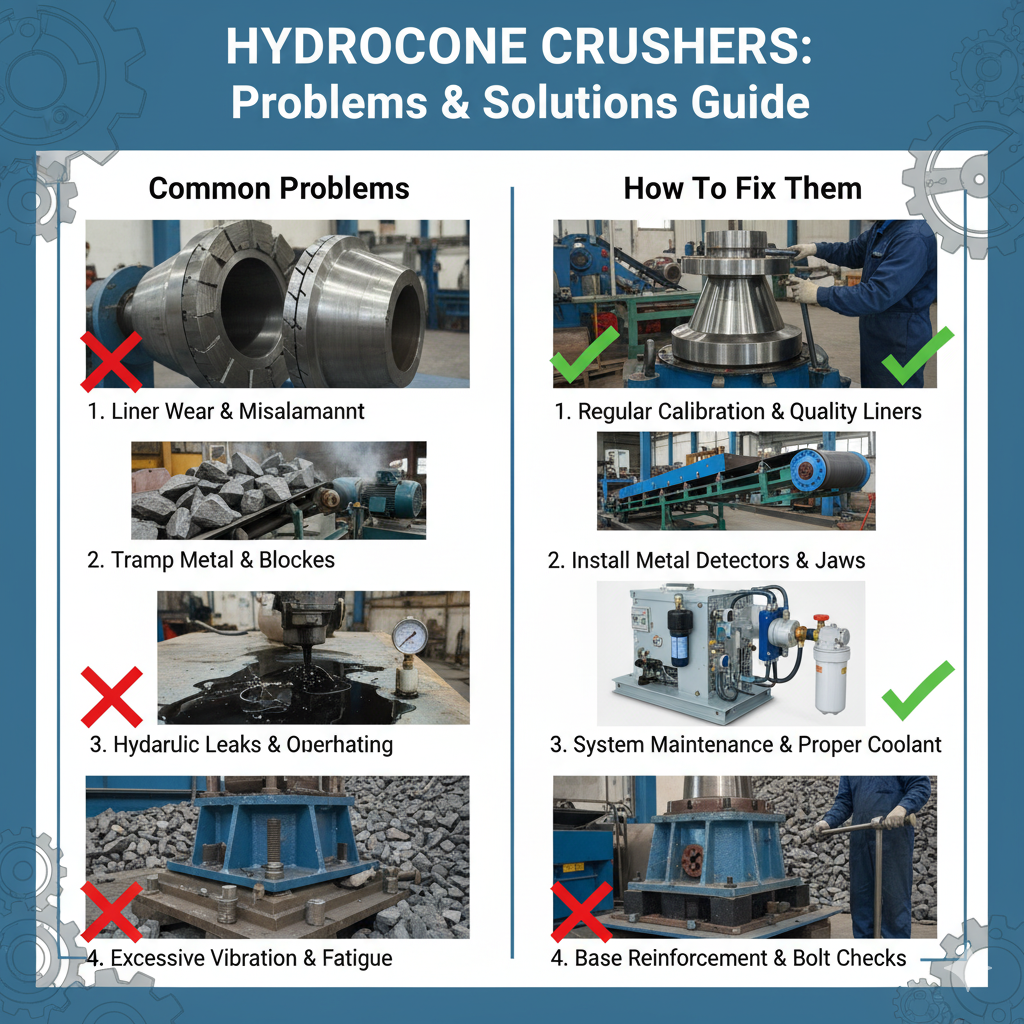

مهمترین مشکلات رایج سنگشکن هیدروکن و روش رفع سریع آنها:

لرزش شدید

علت: عدم تراز شاسی، فرسودگی بوشها

راهحل: تراز مجدد و تعویض بوش

دمای بالای روغن

علت: گرفتگی فیلتر، خرابی پمپ روغن

راهحل: تعویض فیلتر و سرویس پمپ

افت فشار روغن

علت: نشتی یا خرابی اورینگها

راهحل: رفع نشتی و تعویض اورینگ

چرخش بیشازحد مخروط

علت: خرابی جک هیدرولیک یا تنظیم نبودن گپ

راهحل: تنظیم گپ و سرویس جک

صدای غیرعادی (تقتق یا شکاف)

علت: خرابی یاتاقان یا سایش منتل / کانکیو

راهحل: توقف فوری + بازرسی کامل

درشت شدن محصول خروجی

علت: گپ باز یا سایش کانکیو/منتل

راهحل: تنظیم گپ یا تعویض قطعات ساییدهشده

مهمترین دلایل لرزش بیش از حد سنگ شکن هیدروکن چیست؟

لرزش زیاد، به دلیل شل بودن پایهها، ورود مواد غیرخوراکی، یا خرابی در قطعات متحرک (مثل بوشینگها یا شفت اصلی) اتفاق میافتد. با سفت کردن پیچها، بررسی خوراک ورودی و کنترل سیستم روغن کاری میتوانید این مشکل را برطرف کنید.

جدول عیبیابی سنگ شکن هیدروکن

شماره | مشکل مشاهده شده | دلایل احتمالی | راهکار پیشنهادی |

1 | دمای بالای روغن | کیفیت پایین یا کمبود روغن، آسیب بلبرینگها، تهویه ضعیف محیط، گرفتگی کولر یا کمبود آب خنک کننده | • استفاده از روغن باکیفیت و تعویض منظم • بازرسی بلبرینگها • تهویه مناسب محیط • تمیز کردن کولر و مجاری خنک کننده |

2 | افت فشار روغن پس از راهاندازی پمپ | پایین بودن دمای روغن، گرفتگی مسیر لولهها، خرابی پمپ یا شیر اطمینان | • گرم شدن اولیه روغن • بررسی مسیر لولهها و رفع انسداد • بازرسی پمپ و تعویض شیر اطمینان در صورت خرابی |

3 | وجود گلولای و ناخالصی در روغن | خرابی سیستم درزگیر ضد گردوغبار، ورود ذرات از سیستم خنک کننده، فیلتر نامناسب | • تعویض یا تعمیر سیستم درزگیر • تمیز کردن مسیر آب خنک کننده • تعویض کامل روغن آلوده • سرویس فیلترها |

4 | وجود آب در روغن | نشتی کولر، فشار بالای آب خنککننده، نفوذ رطوبت به مخزن روغن | • تخلیه کامل روغن آلوده و شستوشوی مخزن • تعمیر نشتی کولر • کاهش فشار آب خنک کننده • بررسی مسیر برگشت آب |

5 | لرزش بیش از حد سنگ شکن | شل بودن پایهها، ورود مواد سخت، شکست قطعات یا روغن کاری ضعیف | • سفت کردن پایهها و پیچها • کنترل خوراک ورودی • تعویض قطعات آسیب دیده • تنظیم سیستم روغن کاری |

6 | چرخش بیش از حد مخروط خردایش | کمبود یا آلودگی روغن، فاصله ناکافی محور و بوشینگ، سایش بوشینگ بلبرینگ کاسهای | • بررسی و رفع نشتی روغن • تعویض بوشینگهای معیوب • تنظیم دقیق فاصله بوشینگها |

7 | افزایش ناگهانی سرعت مخروط متحرک | خرابی بلبرینگ کروی، کاهش فاصله بین محور و بوشینگ، فرورفتگی مخروط متحرک | • بررسی و تعویض بلبرینگ • تنظیم مجدد فاصله قطعات • جلوگیری از بارگذاری بیش از ظرفیت |

8 | چرخش غیر یکنواخت شفت انتقال | سایش یا شکستگی دندهها، آسیب کلیدهای اتصال، ترک در محور انتقال | • توقف دستگاه و بررسی دقیق • تعویض دندهها و کلیدهای اتصال • بررسی و در صورت لزوم تعویض محور |

9 | ایجاد صداهای غیرعادی (صدای شکاف) | شل بودن صفحه آستر، جداشدگی لایه زینک، نصب نادرست مخروط ثابت یا متحرک | • سفت کردن پیچهای آستر • بررسی چسبندگی لایه زینک • تنظیم و تراز کردن مخروطها |

10 | چرخش کوپلینگ بدون حرکت سنگ شکن | شکست کلید کوپلینگ، خرابی دندهها یا شکست محور انتقال | • باز کردن سیستم انتقال نیرو • تعویض قطعات آسیب دیده • بررسی هم راستایی محور |

11 | جهش حلقه پشتیبان | ورود مواد غیرخوراکی یا فلزی به محفظه خردایش، فشار بیش از حد به محور اصلی | • نصب جدا کننده آهن (مگنت) • استفاده از توری یا سیستم تشخیص فلز • بازرسی محور و حلقه پشتیبان |

12 | افزایش اندازه تخلیه سنگ | سایش شدید آسترها، فاصله زیاد بین مخروط ثابت و متحرک | • تعویض آسترها • تنظیم مجدد دهانه خروجی • استفاده از آسترهای مقاوم در برابر سایش |

بررسی مشکلات رایج سنگ شکن هیدروکن و روش رفع آنها

1. دمای بالای روغن

بالا رفتن بیش از حد دمای روغن در دستگاه سنگ شکن هیدروکن معمولاً به دلیل کیفیت پایین روغن، کمبود روغن، آسیب بلبرینگها، دمای زیاد محیط یا اختلال در سیستم خنک کننده است. وقتی جریان روغن ضعیف شود یا کولر مسدود گردد، روغن نمیتواند حرارت را دفع کند و دمای کلی دستگاه بالا میرود.

راهکار:

- استفاده از روغن باکیفیت و تعویض دورهای آن طبق دستورالعمل سازنده

- بررسی سطح روغن و افزودن در صورت کمبود

- بازرسی و تعویض بلبرینگهای معیوب

- اطمینان از تهویه مناسب محل نصب

- تمیز کردن کولر و مجاری آب خنک کننده

2. افت فشار روغن پس از راهاندازی پمپ

افت فشار روغن یکی از مشکلات رایج سیستم هیدرولیک است که اغلب در شروع کار دیده میشود. علت این مشکل معمولاً پایین بودن دمای روغن، گرفتگی مسیر لولهها یا عملکرد نادرست پمپ و شیر اطمینان است. در دمای پایین، ویسکوزیته روغن زیاد شده و جریان کاهش مییابد؛ در نتیجه فشار کافی در سیستم ایجاد نمیشود.

راهکار:

- اجازه دهید دستگاه چند دقیقه در حالت آماده به کار بماند تا دمای روغن بالا برود

- بررسی مسیر لولهها و تمیز کردن در صورت گرفتگی

- بازرسی پمپ روغن و اطمینان از سلامت شیر اطمینان

- تعویض قطعات فرسوده در سیستم روغن کاری

3. وجود گلولای و ناخالصی در روغن

آلودگی روغن یکی از خطرناکترین عوامل کاهش عمر مفید سنگ شکن است. این مشکل معمولاً بر اثر خرابی سیستم درزگیر ضد گردوغبار یا ورود ذرات خارجی از طریق سیستم خنک کننده اتفاق میافتد. ورود گردوغبار یا ناخالص به روغن، باعث افزایش اصطکاک، افت فشار و آسیب به قطعات حساس مانند بوشینگ و بلبرینگ میشود.

راهکار:

- بررسی و تعویض سیستم درزگیر ضد گردوغبار در صورت خرابی

- تمیز کردن مسیر آب خنک کننده و رفع هرگونه نشتی

- تخلیه کامل روغن آلوده و جایگزینی با روغن تمیز

- سرویس منظم فیلترهای روغن

4. وجود آب در روغن

وجود آب در روغن، از مشکلات جدی سیستم هیدرولیک است که باعث کاهش خاصیت روان کاری، زنگ زدگی قطعات هیدروکن داخلی و سایش شدید بلبرینگها میشود. این اتفاق معمولاً در اثر نشتی کولر، فشار بالای آب خنک کننده یا نفوذ رطوبت به مخزن روغن رخ میدهد.

راهکار:

- تخلیه کامل روغن آلوده و شستوشوی مخزن روغن

- بررسی کولر و رفع هرگونه نشتی احتمالی

- تنظیم فشار آب خنک کننده تا کمتر از فشار سیستم روغن باشد

- بازبینی مسیر برگشت آب و رفع گرفتگی

5. لرزش بیش از حد سنگ شکن

لرزش غیرعادی در سنگ شکن مخروطی ممکن است نشانهی مشکلات مکانیکی یا نصب نامناسب دستگاه باشد. از دلایل اصلی این لرزش میتوان به شل بودن پایهها، ورود مواد سخت یا فلزی، شکست قطعات یا روغن کاری نامناسب اشاره کرد. اگر لرزش به موقع بررسی نشود، به شفت، بوشینگ و حتی فونداسیون آسیب میزند.

راهکار:

- سفت کردن پیچها و تثبیت پایه دستگاه

- کنترل خوراک ورودی و جلوگیری از ورود مواد غیرمجاز

- توقف دستگاه و بررسی قطعات جانبی در صورت لرزش شدید

- تعویض قطعات آسیبدیده

- تنظیم و سرویس سیستم روغن کاری

6. چرخش بیش از حد مخروط خردایش

وقتی مخروط خردایش به شکل غیرطبیعی و بیش از حد میچرخد، معمولاً نشانهی وجود مشکل در سیستم روغن کاری یا فرسایش بوشینگهاست. علت اصلی این اتفاق میتواند کمبود روغن، وجود گردوغبار در روغن، فاصلهی ناکافی بین محور و بوشینگ مخروطی یا سایش بوشینگ بلبرینگ کاسهای باشد. این سایش باعث کاهش اصطکاک کنترل شده و حرکت آزاد و ناگهانی مخروط میشود.

راهکار:

- بررسی سطح و کیفیت روغن و رفع هرگونه نشتی

- شستوشو و تعویض بوشینگهای معیوب

- تنظیم دقیق فاصلهی بوشینگها مطابق استاندارد سازنده

- رفع علت آلودگی روغن (مثلاً خرابی درزگیر یا فیلتر)

7. افزایش ناگهانی سرعت مخروط متحرک

افزایش غیرعادی سرعت مخروط متحرک، اغلب به دلیل آسیب بلبرینگ کروی، کاهش فاصله بین بوشینگ و محور یا فرورفتگی در مخروط متحرک ایجاد میشود. در این حالت، اصطکاک و فشار بین قطعات افزایش یافته و ممکن است به آسیبهای شدید مکانیکی منجر شود.

راهکار:

- بررسی و در صورت نیاز تعویض بلبرینگ کروی

- تنظیم مجدد فاصلهی بین قطعات متحرک و ثابت

- جلوگیری از کارکرد دستگاه با بار بیش از ظرفیت

8. چرخش غیر یکنواخت شفت انتقال

وقتی محور انتقال به طور یکنواخت نمیچرخد، دلیل آن معمولاً سایش یا شکستگی دندهها، آسیب کلیدهای اتصال یا حتی ترک در محور است. این مشکل باعث ایجاد صدای غیرعادی، لرزش و کاهش راندمان کلی دستگاه میشود.

راهکار:

- توقف فوری دستگاه برای جلوگیری از آسیب بیشتر

- بازرسی دندهها و تعویض در صورت سایش یا شکستگی

- تعویض کلیدهای اتصال آسیبدیده

- بررسی محور و در صورت نیاز، تعویض کامل آن

9. ایجاد صداهای غیرعادی (صدای شکاف)

ایجاد صداهای ضربهای یا شکاف مانند معمولاً نشانهی شل بودن صفحه آستر یا نصب نادرست مخروط ثابت یا متحرک است. اگر صفحه آستر به درستی روی سطح مخروط نچسبد یا لایهی زینک بین آنها جدا شود، در زمان چرخش، ضربه ایجاد شده و صدای غیرعادی به گوش میرسد.

راهکار:

- توقف دستگاه و سفت کردن پیچهای صفحه آستر

- بررسی چسبندگی لایهی زینک و در صورت جداشدگی، ترمیم آن

- بررسی شکل دایرهای و تراز بودن صفحات مخروطی

10. چرخش کوپلینگ بدون حرکت سنگ شکن

وقتی کوپلینگ میچرخد اما سنگ شکن حرکتی ندارد، مشکل قطعاً از سیستم انتقال نیرو است. این مشکل معمولاً ناشی از شکست کلید کوپلینگ، خرابی دندهها یا شکست محور انتقال است و در صورت بیتوجهی منجر به توقف کامل دستگاه میشود.

راهکار:

- باز کردن سیستم انتقال نیرو و بررسی وضعیت کوپلینگ و محور

- تعویض کلید یا دندههای شکسته

- اطمینان از هم راستایی محور پس از تعمیر

11. جهش حلقه پشتیبان

وقتی حلقه پشتیبان (بک اپ رینگ) به طور ناگهانی از جای خود بلند میشود یا اصطلاحاً میپرد، معمولاً نشان دهندهی وجود مواد غیرخوراکی یا فلزی در محفظه خردایش است. در این حالت، فشار غیرعادی به محور اصلی وارد میشود که ممکن است حتی باعث شکست محور یا ترک در پوستهی دستگاه شود.

راهکار:

- استفاده از مگنت قبل از ورودی سنگ شکن

- نصب توری غربال یا سیستم تشخیص فلز در خط تولید

- کنترل دقیق خوراک ورودی برای جلوگیری از ورود مواد غیرمجاز

- بازرسی دورهای حلقه پشتیبان و محور اصلی برای تشخیص ترک یا تغییر شکل

12. افزایش اندازه تخلیه سنگ

افزایش ناگهانی اندازهی محصول خروجی، معمولاً نشانهی سایش شدید لاینرها است. وقتی سطح آسترها فرسوده میشود، فاصله بین مخروط ثابت و متحرک زیاد شده و در نتیجه اندازه سنگ خروجی نیز افزایش مییابد. ادامهی کار در این شرایط باعث افت راندمان و افزایش مصرف انرژی میشود.

راهکار:

- بررسی منظم ضخامت آسترها و تعویض به موقع آنها

- تنظیم مجدد دهانه خروجی برای دستیابی به اندازهی استاندارد

- استفاده از لاینرهای باکیفیت و مقاوم در برابر سایش

- ثبت دورهای اندازهی سنگ خروجی برای کنترل دقیق عملکرد دستگاه

سوالات متداول

1. چرا دمای روغن سنگ شکن هیدروکن بالا میرود؟

دمای بالا اغلب ناشی از کمبود روغن، کیفیت پایین آن، گرفتگی کولر یا تهویه نامناسب است. استفاده از روغن استاندارد و تمیز، بررسی پمپ روغن و تمیز کردن کولر از اقدامات ضروری در این حالت است.

2. لاینرهای سنگ شکن را کی تعویض کنیم؟

زمان تعویض آسترها بستگی به نوع سنگ و میزان سایش دارد، اما به طور معمول زمانی که اندازه خروجی افزایش یابد یا راندمان خردایش کاهش پیدا کند، نشانهی فرسودگی آستر است. بررسی دورهای و ثبت ضخامت آسترها توصیه میشود.

3. چگونه از ورود مواد غیرخوراکی به سنگ شکن جلوگیری کنیم؟

با نصب مگنت، استفاده از توری غربال و کنترل دقیق خوراک ورودی میتوان از ورود قطعات فلزی یا مواد سخت جلوگیری کرد. این اقدام از جهش حلقه پشتیبان و شکست محور اصلی پیشگیری میکند.

4. چرا مخروط بیش از حد میچرخد؟

افت فشار سیستم هیدرولیک یا خرابی اکسانتریک عامل رایج است.